二氧化碳?xì)怏w保護焊接襯墊工藝

二氧化碳?xì)怏w保護焊用的CO2氣體,大部分為工業(yè)副產(chǎn)品,經(jīng)過壓縮成液態(tài)裝瓶供應(yīng)。

在常溫下標(biāo)準(zhǔn)瓶滿瓶時,壓力為5~7MPa(50~70kgf/cm2)。低于1MPa(10個表壓力)時,不能繼續(xù)使用。焊接用的CO2氣體,一般技術(shù)標(biāo)準(zhǔn)規(guī)定的純度為99%以上,使用時如果發(fā)現(xiàn)純度偏低,應(yīng)作提純處理。 二氧化碳?xì)怏w保護焊進行低碳鋼和低合金鋼焊接時,為保證焊縫具有較高的機械性能和防止氣孔產(chǎn)生,必須采用含錳、硅等脫氧元素的合金鋼焊絲,同時還應(yīng)限制焊絲中的含碳量。其中H08Mn 2SiA使用較多,主要用于低碳鋼和低合金鋼的焊接;H04Mn 2SiTiA含碳量很低,而且含有0.2%~0.4%的鈦元素,抗氣孔能力強,用在對致密性要求高的焊縫上。

二氧化碳?xì)怏w保護焊的規(guī)范參數(shù)包括電源極性、焊絲直徑、電弧電壓、焊接電流、氣體流量、焊接速度、焊絲伸出長度、直流回路電感等。

(一)電源極性 二氧化碳?xì)怏w保護焊焊接一般材料時,采用直流反接;在進行高速焊接、堆焊和鑄鐵補焊時,應(yīng)采用直流正接。

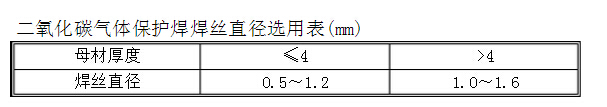

(二)焊絲直徑 二氧化碳?xì)怏w保護焊的焊絲直徑一般可根據(jù)表選擇。

(三)電弧電壓和焊接電流 對于一定直徑的焊絲來說,在二氧化碳?xì)怏w保護焊中,采用較低的電弧電壓,較小的焊接電流焊接時,焊絲熔化所形成的熔滴把母材和焊絲連接起來,呈短路狀態(tài)稱為短路過渡。大多數(shù)二氧化碳?xì)怏w保護焊工藝都采用短路過渡焊接。當(dāng)電弧電壓較高、焊接電流較大時,熔滴呈小顆粒飛落稱為顆粒過渡。φ1.6或φ2.0mm的焊絲自動焊接中厚板時,常采用這種過渡。φ3mm以上的焊絲應(yīng)用較少。ΦO.6~φ1.2mm的焊絲主要采用短路過渡,隨著焊絲直徑的增加,飛濺顆粒的數(shù)量就相應(yīng)增加。當(dāng)采用φ1.6mm的焊絲,仍保持短路過渡時,飛濺就會非常嚴(yán)重。

焊接電流與電弧電壓是關(guān)鍵的工藝參數(shù)。為了使焊縫成形良好、飛濺減少、減少焊接缺陷,電弧電壓和焊接電流要相互匹配,通過改變送絲速度來調(diào)節(jié)焊接電流。飛濺最少時的典型工藝參數(shù)和生產(chǎn)所用的工藝參數(shù)范圍詳見表.

在小電流焊接時,電弧電壓過高,金屬飛濺將增多;電弧電壓太低,則焊絲容易伸人熔池,使電弧不穩(wěn)。在大電流焊接時,若電弧電壓過大,則金屬飛濺增多,容易產(chǎn)生氣孔;電壓太低,則電弧太短,使焊縫成形不良。

(四)氣體流量

二氧化碳?xì)怏w流量與焊接電流、焊接速度、焊絲伸出長度及噴嘴直徑等有關(guān)。氣體流量應(yīng)隨焊接電流的增大、焊接速度的增加和焊絲伸出長度的增加而加大。一般二氧化碳?xì)怏w流量的范圍為8~25L/min。如果二氧化碳?xì)怏w流量太大,由于氣體在高溫下的氧化作用,會加劇合金元素的燒損,減弱硅、錳元素的脫氧還原作用,在焊縫表面出現(xiàn)較多的二氧化硅和氧化錳的渣層,使焊縫容易產(chǎn)生氣孔等缺陷;如果二氧化碳?xì)怏w流量太小,則氣體流層挺度不強,對熔池和熔滴的保護效果不好,也容易使焊縫產(chǎn)生氣孔等缺陷。

(五)焊接速度

隨著焊接速度的增大,則焊縫的寬度、余高和熔深都相應(yīng)地減小。如果焊接速度過快,氣體的保護作用就會受到破壞,同時使焊縫的冷卻速度加快,這樣就會降低焊縫的塑性,而且使焊縫成形不良。反之,如果焊接速度太慢,焊縫寬度就會明顯增加,熔池?zé)崃考校菀装l(fā)生燒穿等缺陷。

(六)焊絲伸出長度

指焊接時焊絲伸出導(dǎo)電嘴的長度。焊絲伸出長度增加,則使焊絲的電阻值增加,造成焊絲熔化速度加快,當(dāng)焊絲伸出長度過長時,因焊絲過熱而成段熔化,結(jié)果使焊接過程不穩(wěn)定、金屬飛濺嚴(yán)重、焊縫成形不良和氣體對熔池的保護作用減弱;反之,當(dāng)焊絲伸出長度太短時,則焊接電流增加,并縮短了噴嘴與焊件之間的距離,使噴嘴過熱,造成金屬飛濺物粘住或堵塞噴嘴,從而影響氣流的流通。一般,細(xì)絲二氧化碳?xì)怏w保護焊,焊絲伸出長度為8~14mm;粗絲二氧化碳?xì)怏w保護焊,焊絲伸出長度為10~20mm。

(七)直流回路電感

在焊接回路中,為使焊接電弧穩(wěn)定和減少飛濺,一般需串聯(lián)合適的電感。當(dāng)電感值太大時,短路電流增長速度太慢,就會引起大顆粒的金屬飛濺和焊絲成段炸斷,造成熄弧或使起弧變得困難;當(dāng)電感值太小時,短路電流增長速度太快,會造成很細(xì)顆粒的金屬飛濺,使焊縫邊緣不齊,成形不良。再者,盤繞的焊接電纜線就相當(dāng)于一個附加電感,所以一旦焊接過程穩(wěn)定下來以后,就不要隨便改動。 半自動二氧化碳?xì)怏w保護焊的操作技術(shù)與焊條電弧焊相近,而且比焊條電弧焊容易掌握。

半自動二氧化碳?xì)怏w保護焊的操作工藝應(yīng)注意以下問題:

1、由于平外特性電源的空載電壓低,又是光焊絲,所以在引弧時,電弧穩(wěn)定燃燒點不易建立,焊絲易產(chǎn)生飛濺。又因工件始焊溫度低,在引弧處易出現(xiàn)缺陷。一般采用短路引弧法;引弧前要把焊絲端頭剪去,因為熔化形成的球形端頭在重新引弧時會引起飛濺;引弧時要選好位置,采用倒退引弧法。

2、收弧過快,易在熔坑處產(chǎn)生裂紋和氣孔,收弧的操作要比焊條電弧焊嚴(yán)格。應(yīng)在熔坑處稍作停留,然后慢慢抬起焊把,并在接頭處使首層焊縫厚重疊20~50mm。

3、對接平焊和橫焊,應(yīng)使焊把稍作傾斜,用左向焊法,坡口看得清,不易焊偏。在角焊時左焊法和右焊法都可以采用。

4、立焊和仰焊。立焊有兩種焊法,一種是由上向下焊接,速度快,操作方便,焊縫平整美觀;但熔深較小,接頭強度較差,適用于不作強度要求的焊縫。另一種,由下向上焊接,焊縫熔深較大,加強面高,但外形粗糙。仰焊應(yīng)采用細(xì)焊絲、小電流、低電壓、短路 過渡,以保持焊接過程的穩(wěn)定性;CO2 氣體流量要比平、立焊時稍大一些;當(dāng)熔池溫度上升,鐵水有下淌趨勢時,焊把可以前后擺動,以保證焊縫外形平整。